-

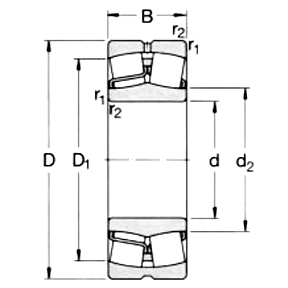

基本尺寸mm

-

基本尺寸mm d

( 40 )mm

( 45 )mm

( 50 )mm

( 55 )mm

( 60 )mm

( 65 )mm

( 70 )mm

( 75 )mm

( 80 )mm

( 85 )mm

( 90 )mm

( 95 )mm

( 100 )mm

( 110 )mm

( 120 )mm

( 130 )mm

( 140 )mm

-

基本尺寸mm D

( 90 )mm

( 100 )mm

( 110 )mm

( 120 )mm

( 130 )mm

( 140 )mm

( 150 )mm

( 160 )mm

( 170 )mm

( 180 )mm

( 190 )mm

( 200 )mm

( 215 )mm

( 240 )mm

( 260 )mm

( 280 )mm

( 300 )mm

-

基本尺寸mm B

( 33 )mm

( 36 )mm

( 40 )mm

( 43 )mm

( 46 )mm

( 48 )mm

( 51 )mm

( 55 )mm

( 58 )mm

( 60 )mm

( 64 )mm

( 67 )mm

( 73 )mm

( 80 )mm

( 86 )mm

( 93 )mm

( 102 )mm

d 40-140mm

| PDF 下载 |

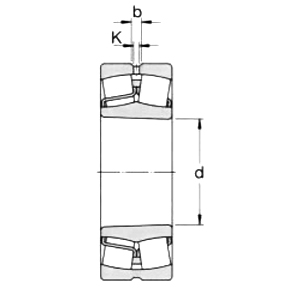

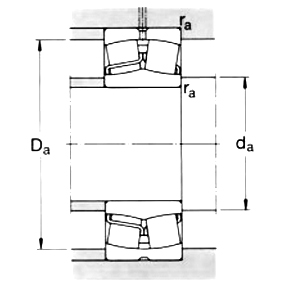

询价 | 基本尺寸mm | 基本额定负荷kN | 疲劳负荷极限 Pu | 额定转速r/min | 质量 | 型号 | 尺寸mm | 挡肩及倒角尺寸mm | 计算系数 | 允许加速度1)仅适用于油润滑的轴承 | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| d | D | B | 动态 C | 静态 Co | 参考转速 | 极限转速 | 圆柱孔 | 圆锥孔 | d | d2 ~ |

D1 ~ |

b | k | r1,2 最小 |

da 最小 |

Da 最大 |

ra 最大 |

e | Y1 | Y2 | Y0 | 转动 | 直线 | ||||

产品介绍

基本额定动载

表示滚动轴承承载能力的基本额定动负荷是在内圈旋转,外圈静止的条件下,使额定疲劳寿命达到100万转时的方向及大小均不变的载荷。径向轴承,采用方向及 大小恒定的中心径向载荷。推力轴承,采用大小恒定的中心轴向载荷。基本额定动载荷C按向心轴承为Cr、推力轴承为Ca分别记载于轴承尺寸表。

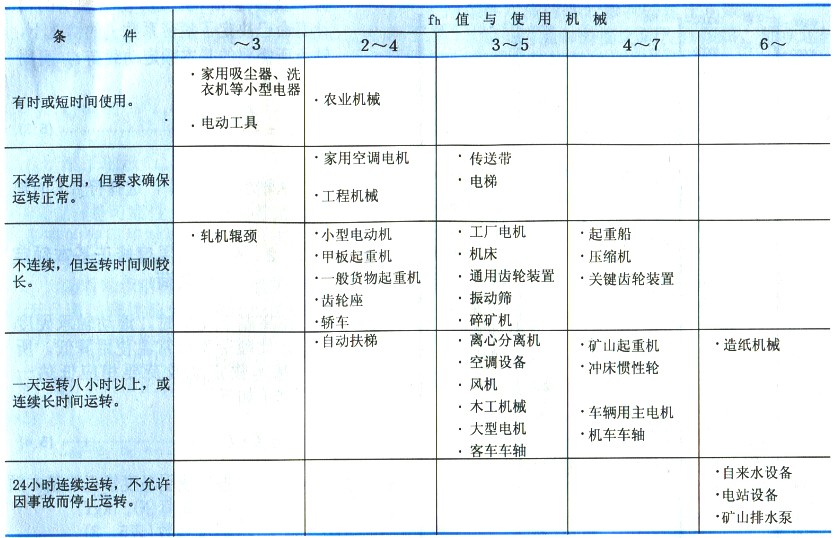

使用机械与设计寿命

在选择轴承时,随意延长疲劳寿命,就会相应加大轴承,很不经济。并且,轴的强度、刚度、安装尺寸等,有时并不能只以疲劳寿为基准。各种机械所使用的轴承,根据使用条件规定了基准设计寿命,以经验疲劳寿命系数(参照表5.2)表示,如表5.1。

|

|

|

图5.1 滚道面的疲劳剥落

|

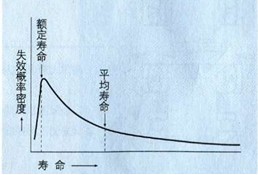

图5.2 滚动轴承疲劳寿命的分布

|

表5.1 疲劳寿命系数fh与使用机械举例

根据基本额定动载荷选择轴承尺寸

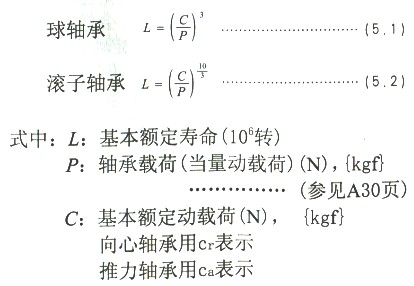

滚动轴承的基本额定动载荷、轴承载荷与基本额定寿命之间的关系,如下。

轴承转速恒定时,其疲劳寿命用时间表示比较方便。汽车、车辆等一般以走行公里数(总转数)来表示。

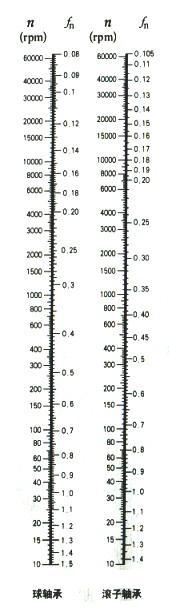

设轴承的基本额定寿命为Lh(h)、转速为n(rpm)、疲劳寿命系数为fh,速度系数为fn、则可以得出表5.2的关系。

表5.2 轴承的基本额定寿命、疲劳寿命系数与速度系数

|

|

|

图5.3 转速与速度系数

|

图5.4 疲劳寿命系数与疲劳寿命

|

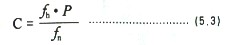

在轴承的使用条件已给如轴承负荷P及转速n,机械所使用轴承的设计寿命已决定了疲劳系数fh的情况下,轴承所需要的基本额定动载荷C,可用下列公式求出。

从轴承尺寸表中,选择符合C的轴承。

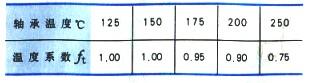

根据温度修正基本额定动载荷

在高温下使用时,滚动轴承硬度下降,比疲劳寿命常温使用降低。所以,基本额定动载荷要相应低估一些,修正如下。

在120℃以上髙温使用时,大型轴承尺寸变化大,所以,要进行尺寸稳定化处理。

再者,经过尺寸稳定化处理的轴承的基本额定动载荷,也会低于轴承尺寸表中所记载的基本额定动载荷。

图5.3 转速与速度系数

修正基本额定寿命

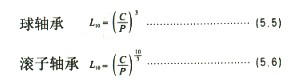

如前所述,基本额定寿命的基本公式可表示为。

L10是可靠性为90%的额定疲劳寿命。但足有的使用机械要以90%以上的高可靠性估算额定疲劳寿命。

随着轴承钢材的改进,疲劳寿命也在延长。而且通过弹性流体润滑理论的研究,得知滚道与滚动体接触部分油膜的厚度影响疲劳寿命。

要想将上因素反映到疲劳寿命计算中,可使用下列修正系数修正,修正基本额定寿命。

可靠性为超过90%的a1值见表5.4。

轴承特性系数a2用于轴承钢进行疲劳寿命延长的修正。

NSK全部采用经过精选的真空脱气轴承钢材。使用此种材料制造的标准轴承,经本研究所测试,证明寿命明显提高。轴承尺寸表中记载的基本额定动载荷CF,Ca,是已经体现了材料及制造技术改进效果的值。因此,用5. 7公式推算寿命时,可假设a2>1。

表5.4 可靠系数a1的值

工况系数a3,是补偿轴承工况,特别是润滑条件对疲劳寿命影响的修正系数。

如果内圈和外圈之间没有倾斜,轴承运转中有足够的油膜厚度时,可以设a3≥1。但下述场合,a3<l。

·套圈与滚动体的接触部分润滑油粘度低。

·滚动体的线速度低。

·轴承温度高。

·润滑剂中混入杂物、水分等。

·内圈与外圈之间倾斜大。

对于工况系数a3,目前,未知因素很多,难于对各种工况一一作出定量表示。并且,轴承特性系数a2也受工况影响。所以也可以不把a2和a3作为独立系数而以(a2×a3)为一个数值来处理。这时,在常规润滑条件下,工况(a2×a3)可以取1,但在润滑油粘度过低时,可设定为约0.2的较小数值。

如果轴承没有倾斜工况等的影响,并使用粘度高的润滑油,运转温度有足够的流体油膜保障时,(a2×a3)的值可设为2。

根据基本额定动载荷选择轴承时,需视其用途选择合适的可靠系数a1,基于以往同种机械的润滑条件、温度条件、安装状态,按机型由经验值C/P或fh,进行选择。

别外,务必注意轴承承受很大的载荷时,滚动体与滚道的接触部分可能产生有害的塑性变形,向心轴承,Pr超过Cor(基本额定静载荷)或 0.5Cr中较小的值或推力轴承Pa超过0. 5Ca时,不能适用计算额定疲劳寿命的基本公式(5.1)、(5.2)、(5.5)及(5.6)。