轴承座体改进在设备维保中的应用

2013-03-27

朱磊 张世强 卢昂

(河南中烟工业有限责任公司洛阳卷烟厂)

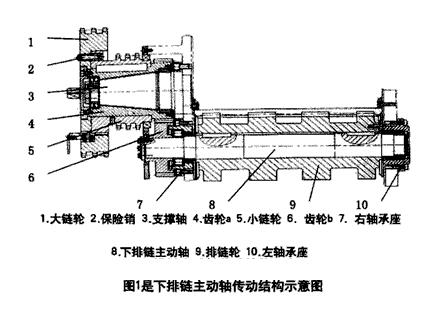

摘 要:针对SQ31X切丝机下排链主动轴左端轴承损坏的问题进行研究,从保养维护模式和轴承座结构形式等方面分析造成轴承损坏、备件使用周期短和维修不便的原因。通过在轴承座上加装润滑装置和采用凸肩定位方法,实现轴承的定期及时免拆润滑维护,有效改善润滑效果,延长轴承的使用寿命,提高设备的优良加工性能。 (河南中烟工业有限责任公司洛阳卷烟厂)

关键词:切丝机主动轴;轴承座;润滑装置;维修应用

切丝机是烟草制丝生产线上的关键设备之一,切丝机的基本功能是将经过处理后的烟叶或烟梗,切制成符合烟草制丝工艺规范要求宽度的叶丝和梗丝,为生产卷制服务。

物料经上游设备送至切丝机的送料小车,再由送料小车送入由上、下铜排链和机架组成的“楔形”通道内。电机减速器通过传动系统驱动上、下铜排链同步运动,将物料输送至刀门处。受气缸和上、下排链的共同作用,物料被压缩成“饼状”,经旋转的刀辊上的刀片切割,通过下游设备将切出的烟丝输送出。

1、存在问题及分析

1.1 在使用过程中,轴承NA4910出现锈蚀、损坏的情况,造成停机维修。

分析原因为轴承NA4910的内部空隙相对较小,存储的润滑脂量少。一些细小的粉尘颗粒和清洗主轴时部分水分浸入润滑脂,会加速润滑脂变质失效,导致轴承因润滑不良而过早损坏。

1.2 在对轴承进行润滑维护及补充润滑脂时,需要拆下轴承座,工作量较大。

分析原因为轴承置于左端轴承座内,左轴承座上没有润滑装置,不能在轴承座外部对轴承补充润滑脂,只能拆机进行,工作量较大,导致更换维修耗时较长。

每次检修更换轴承平均耗时360分钟,维修效率低。

2、改进措施

为解决以上存在的问题,通过深入调查、分析研究和技术交流,需对轴承座进行技术改进,才能有效避免。

2.1针对轴承出现锈蚀、损坏的情况,一是改进维护保养方法:即控制切丝机维护保养时用水。将用水清洗改为用 湿润的抹布擦洗,减少污水流到轴承座和主动轴上,可降低轴承锈蚀的可能。不足之处是,会相应增加维护保养时间或人力,需要从管理上着手。其次,因蒸梗工序原因,料头水分有时会过大,经过刀门挤压后流入铜排链缝隙内,不能完全杜绝水分的浸入;二是选用带副唇的油封,具有更佳的防尘、防水效果。油封为常用标准件,便于购买,具有可行性。

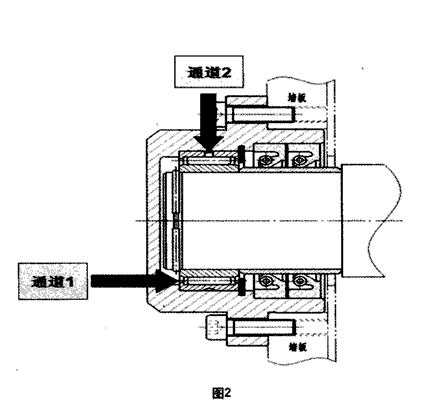

2.2针对轴承座在实施润滑时存在的缺陷,采取对轴承座进行改进,增加外部润滑装置:①通过对比,采用径向加注润滑油的方式(如下图2所示);

②轴承座结构形式改进:通过将原轴承座改为座体和端盖的结构形式,实现轴承拆卸、装配和后期维护保养的方便、快捷、高效。

按照改进的图纸先加工制作了一套轴承座,选1#切梗机装上改进后的轴承座进行验证观察,经过2个月时间跟踪检查,轴承运行状况良好,轴承座能满足改进设计要求。通过加装外部润滑装置和轴承座结构后,极大的提高了工作效率,减少了工作量和劳动强度,延长了备件寿命,节约了成本费用。

3、取得效果

通过对轴承座进行结构改进,取得了以下效果:

①加装外部轴承润滑装置后,在不用拆卸轴承座的情况下就可以方便、可靠的对轴承进行润滑,减少润滑保养工作量及人员投入,提高了维修工作效率。

②不用拆卸轴承座,就可以实现轴承的快速润滑保养,保养润滑人员由改进前的4人/次减少到改进后的2人/次,提高了工作效率,延长了轴承的使用寿命。

4、结束语

通过加装外部润滑装置和对轴承座整体结构形式进行改进,解决了主传动轴承易损坏、备件使用周期短和维修不便等问题,极大的提高了润滑工作效率,维修时间有改进前的360分钟减少为51分钟,减少了维修劳动强度;而且润滑方式更加科学合理,延长了备件的使用寿命,保证了设备的优良加工性能。

参考文献

[1] 机械设计手册联合编写组. 机械设计手册(上册).北京:化学工业出版社出版

[2] 吴宗泽.机械设计实用手册.北京:化学工业出版社

来源:《科技与企业》2012年03期