油气润滑技术在泰钢1700mm单机冷轧机上的应用

2013-03-26

摘 要:油气润滑具有润滑效果好、耗油量低的功效,具有精确供油、污染小等优点。从油气润滑技术在泰钢1700mm冷轧机的应用来看,油气润滑方式将是冷轧机轴承润滑方式的发展方向。

关键词:油气润滑;优点;1700mm单机架冷轧机

1 前言

随着科学技术的不断发展,轧钢机正向着高速、重载、高强度、高刚度和连轧化的方向迅速发展,对滚动轴承的要求越来越高。冷热轧机的轴承座会受到冷却水或其它介质如乳化液的侵入从而使轴承的工作面产生锈蚀,成为轴承磨损的主要原因。当然,轴承座的密封装置的选用也是非常重要的,因此正确的润滑方式和良好的密封是延长轴承寿命的Z有效的方法之一,同时还要选择合适的润滑剂来满足轴承及工作条件如负荷、转速、温度等方面的要求。在这种条件下油雾润滑技术及新发展起来的油气润滑技术成为主要的润滑方式,泰钢冷轧厂1700mm轧机采用了油气润滑技术对轧辊轴承、转向辊轴承、除油辊轴承进行润滑。

2 油气润滑技术

油气润滑采用“气液两相流体”技术,具有润滑效果好、耗油量低、精确计量给油、自动控制以及润滑油的黏度选择范围大等优点。

2.1 油气润滑的工作原理

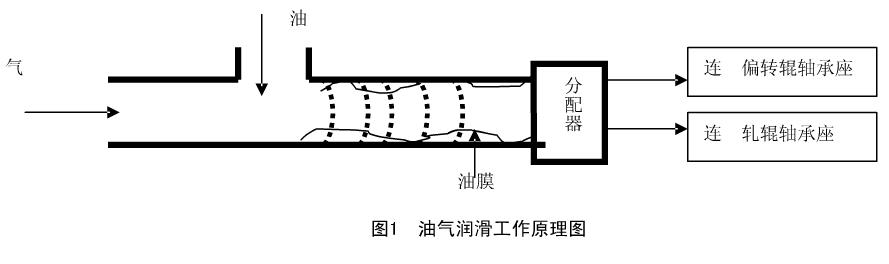

利用压缩空气在管道内的流动,带动润滑油沿管道内壁不断地流动,把油气混合体输送到润滑点,压缩空气以恒定的压力(约 5~6bar)连续不断地供给,而润滑油则是根据各个不同摩擦点的消耗量定量供给。因此必须使用油泵作为输油的动力源,还要采用步进式给油器分别对各个润滑点供给所需要的油量,对轧辊、偏转辊轴承进行充足润滑,油和气在进入润滑点之前必须先进入油气混合器,在油气混合器里流动的压缩空气把油吹成油滴,附着在管壁上形成油膜,油膜随着气流的方向沿管壁流动,在流动过程中油膜层的厚度逐渐减薄,并不凝聚而间断地供油,间隔时间和每次的供油量都可以根据实际消耗的需要量进行调节。(工作原理见图一)油气混合体在进入各个摩擦副之前还要进行分配,依据各个摩擦副的需要量均匀地分配供给。 沿管壁连续流动的油膜到达润滑点后,在摩擦副表面形成油膜,隔绝相互摩擦的表面,使干摩擦状态转变为液体摩擦状态或准液体摩擦状态;流动的压缩空气可以冷却摩擦副,带走热量,阻止润滑油高温碳化。同时压缩空气使摩擦副腔内形成正压,可避免外部环境中的杂质和腐蚀流体侵入摩擦副,保证摩擦副腔有良好的工作环境,同而保证油液的清洁性。

2.2 油气润滑系统的组成

油气润滑系统由以下几个部分组成:

(1) 油箱装置:配有液位检测器、温度检测器。

(2) 供油部分:由2台气动泵(一用一备)和一组递进式分配器组成。气动泵设定的工作时间30s和停顿时间180s间隙地工作,把定量的润滑油供送分配器,分配器上装有接近开关,可对油状况进行监控,及时反映至PLC控制柜,保证充足的润滑良好性。

(3) 供气部分:包括气动三大件、气动泵的控制阀件,用于控制气动泵的工作,向系统供油恒压的压缩空气并和润滑油混合产生油气流。当轧机运转时,压缩空气始终接通。

(4) 油气混合部分:精确分配的润滑油与压缩空气混合形成油气流,油气流经油气管道被供送到轴承座。电子油气流量监控装置对油气流监控。

(5) 电控及监控部分:检测系统压力、供液压力、流量、计量泵的工作时间、停歇时间、液位状况、显示元件及系统故障并留有控制接线端子板,用于接入其他控制系统。

(6) 油气分配器:安装在轴承座内,将油气流按需要的供油量由油气分配器二次分配给轴承和密封部位。

(7) 轧机传动侧、操作侧卫星站:配有油气分配器,将油气流按需要的供油量由油气分配器次分配给轴承和密封部位。

2.3 油气润滑的优点及缺点

(1) 润滑效率高,可大幅提高轴承的使用寿命。由于油气润滑在供油量、轴承温度和摩擦三者间找到了Z佳的平衡点,即用Z少的供油量却能达到降低轴承温度和有效润滑的Z佳效果,润滑剂100%的利用。

(2) 耗油量低。油气润滑具有的精确供油控制系统,自动化控制程度较高,通过对运行时间、油量的控制,控制了不必要的润滑油损失,提高了润滑油的使用效率。

(3) 环境效益明显。油和压缩空气在形成油气混合物时并不真正融合,也不存在雾化现象,因此不会像油雾润滑产生的油雾污染环境;在更换轴承时也不需要像采用油润滑那样对黏附在轴承上的厚厚油脂进行清理,减少工人劳动强度,降低了工人装配轧辊的作业时间。

(4) 设备可靠,维护量小。油气润滑系统中除了泵、电磁阀和分配器外无其他运动部件,也无发热量大的元件,因此系统的稳定性和可靠性好。除了定期往油箱里补充一定量的油及定期清洗空气过滤器外,不需要其他特别维护。

(5) 检测手段可靠。油气润滑装置可以对系统压力、供液压力、流量、计量泵的工作时间、停歇时间、液位状况等进行监测和显示,当系统正常工作时,系统灯绿灯常亮,当系统因目中原因出现故障时红灯常亮,并通过相应的传输系统通知至操作台,而在系统的显示页面上会提示出系统出现了怎样的状况,应处理何种部位,采取怎样的处置方法,系统自我诊断功能较强。

(6) 使用油品较广,粘度要求范围较大。

(7) 使用范围较广,高温、高速、重载、环境恶劣的冶金领域及自动化程度高的工业领域。

油气润滑方式的缺点:

(1) 投资高,相比油雾润滑、干油润滑投资较高。

(2) 噪音高,由于采用压缩空气,要求的压缩空气压力较高,产生噪音较大。

3.油气润滑技术在泰钢冷轧厂1700mm冷轧机的应用

3.1 泰钢现有冷轧机的润滑方式

泰钢公司现有四台950mm单机六辊可逆轧机,二台1700mm单机六辊可逆轧机,其中四台950mm轧机采用油雾润滑,1700mm轧机采用油气润滑,这两种装置在950mm轧机、1700mm轧机在设备投产时就已使用。

3.2 润滑对象

1700mm单机架冷轧机的工作辊轴承、中间辊轴承、支撑辊轴承、偏转辊轴承、除油辊轴承。

3.3 机组工艺参数

泰钢冷轧厂1700mm单机架六辊可逆式冷轧机技术参数:

(1) 工作辊直径Φ390-430mm

(2) 中间辊直径Φ460-500mm

(3) 支撑辊直径Φ1250-1350mm

(4) Z大轧制力22000KN

(5) Z大弯辊力640KN

(6) Z大轧制速度1200m/min

3.4 1700mm冷轧机油气润滑系统主要技术参数

(1) 气动润滑油泵工作气压:0.25-0.7MPa

(2) 额定排量:80cu.in/min

(3) 压缩比例:50:1

(4) 工作压力:0.3-0.5MPa

(5) 总耗气量:270m3/h

(6) 油箱容量:500L

(7) 工作介质:N100~N460

3.5 油气润滑系统的工作原理

⑴ 在自动运行情况下,控制系统根据设定的运行参数,定时起动油泵,油泵起动时,对应的泵控制电磁阀导通,油路电磁阀同时导通,润滑油被压送到油分配器,油分配器排出定量的润滑油,然后在油气混合器中合成为油气状态;当主管路注油量达到设定值后,系统完成一次供油循环,此时油压继续上升,达到Z高点(通常为40bar)后,气动泵停止工作,系统完成一次注油循环。此时PLC进入等待计时程序,到间隔时间启动下一次的润滑周期。如果在注油过程中油配器出现故障(不供油),PLC将自动识别故障点的编号并通过操作屏面板显示。

⑵ 在手动运行状态下,系统将连续工作,对设备进行不间断的供油,同时故障灯会提示报警,直到关闭手动程序为止。

3.6 油气润滑系统与轧机运行的保护设置

⑴ 考虑了1700mm轧机大压下、高速度的运行,对于油气润滑的特殊要求,将油气润滑正常运行的信号与轧机启动进行了联锁设置,保证了轧机轴承的正常润滑。

⑵ 油气润滑系统安置在轧机的传动侧,出现的一些信号不能及时的被发现,因此在主操作台安置了油气润滑正常运行的报警器,将所有的故障点全部连接至报警器,根据报警器的鸣笛速率,判定故障的轻重程度,配合原有的远程控制系统,形成了完善的设备保护系统。

3.7 油气润滑对工艺润滑的影响

油气润滑系统将微量的油和气流混合,实现有效地润滑冷却,而油并没有被雾化,通过轴承的接油装置可将润滑油进行回接,防止了润滑油进入到乳化液系统,对乳化液的清洁度产生影响,使乳化液皂化值下降,润滑性能降低,对黑斑的产生也有较大影响。

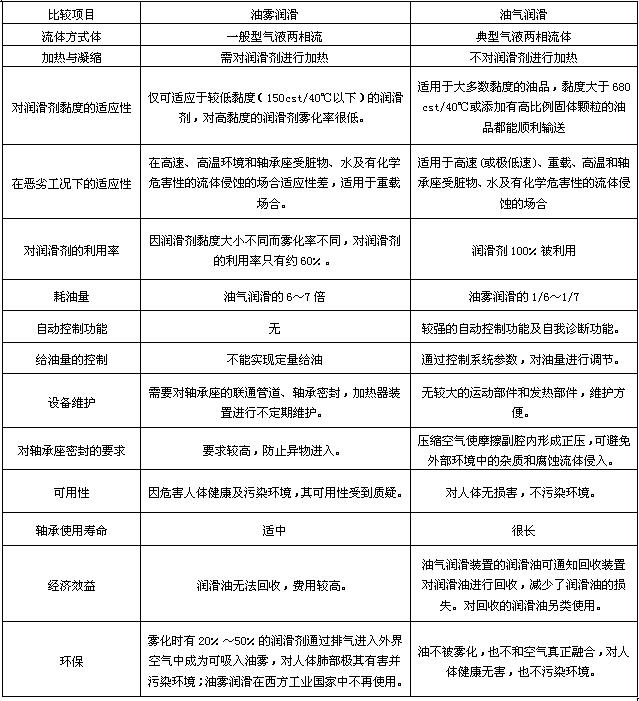

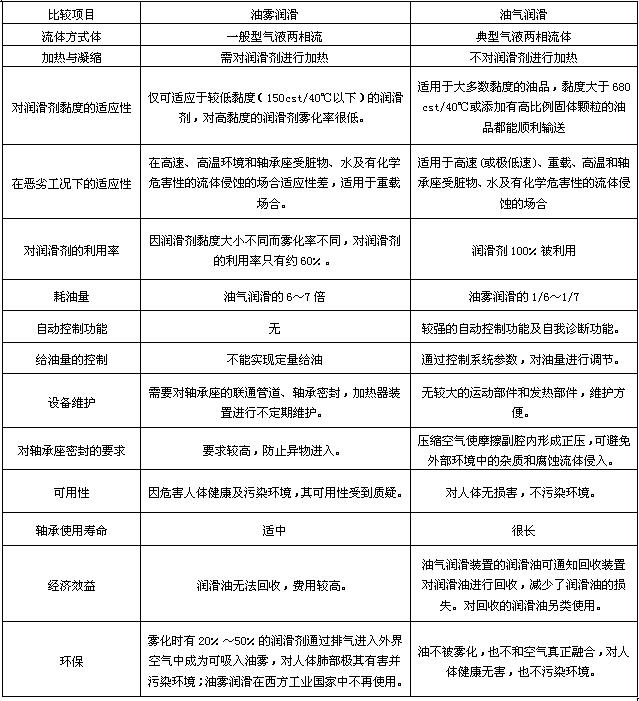

3.8 通过长时间的应用,将950mm轧机油雾润滑系统与1700mm轧机油气润滑系统比较如下: 4.结束语

4.结束语

油气润滑系统在2007年投入之后,就应用在1700轧机的工作辊、中间辊、支承辊、偏转辊、压紧辊的轴承润滑,在长时间的应用过程中,未出现润滑不良的设备事故,克服了许多厂家因润滑不良造成的轴承及轴承座烧毁事故,降低了成本的支出,由于极高的优点,防止了乳化液进入轧辊轴承座造成油脂乳化给轧制板面产生影响,降低了油脂消耗,以及免维护的特点,油气润滑成为了名副其实的不污染化境、高性能机电一体化及低成本损耗的好系统,从每月的损耗数据统计中可以看出,每月油气润滑比油雾润滑节省8000-9000元。

从油气润滑技术在泰钢1700mm冷轧机的应用来看,油气润滑方式将是冷轧机轴承润滑方式的发展方向。

参考文献

[1] 气液两相流体冷却润滑技术及其应用,哈尔滨工程大学出版社,1995。

关键词:油气润滑;优点;1700mm单机架冷轧机

1 前言

随着科学技术的不断发展,轧钢机正向着高速、重载、高强度、高刚度和连轧化的方向迅速发展,对滚动轴承的要求越来越高。冷热轧机的轴承座会受到冷却水或其它介质如乳化液的侵入从而使轴承的工作面产生锈蚀,成为轴承磨损的主要原因。当然,轴承座的密封装置的选用也是非常重要的,因此正确的润滑方式和良好的密封是延长轴承寿命的Z有效的方法之一,同时还要选择合适的润滑剂来满足轴承及工作条件如负荷、转速、温度等方面的要求。在这种条件下油雾润滑技术及新发展起来的油气润滑技术成为主要的润滑方式,泰钢冷轧厂1700mm轧机采用了油气润滑技术对轧辊轴承、转向辊轴承、除油辊轴承进行润滑。

2 油气润滑技术

油气润滑采用“气液两相流体”技术,具有润滑效果好、耗油量低、精确计量给油、自动控制以及润滑油的黏度选择范围大等优点。

2.1 油气润滑的工作原理

利用压缩空气在管道内的流动,带动润滑油沿管道内壁不断地流动,把油气混合体输送到润滑点,压缩空气以恒定的压力(约 5~6bar)连续不断地供给,而润滑油则是根据各个不同摩擦点的消耗量定量供给。因此必须使用油泵作为输油的动力源,还要采用步进式给油器分别对各个润滑点供给所需要的油量,对轧辊、偏转辊轴承进行充足润滑,油和气在进入润滑点之前必须先进入油气混合器,在油气混合器里流动的压缩空气把油吹成油滴,附着在管壁上形成油膜,油膜随着气流的方向沿管壁流动,在流动过程中油膜层的厚度逐渐减薄,并不凝聚而间断地供油,间隔时间和每次的供油量都可以根据实际消耗的需要量进行调节。(工作原理见图一)油气混合体在进入各个摩擦副之前还要进行分配,依据各个摩擦副的需要量均匀地分配供给。 沿管壁连续流动的油膜到达润滑点后,在摩擦副表面形成油膜,隔绝相互摩擦的表面,使干摩擦状态转变为液体摩擦状态或准液体摩擦状态;流动的压缩空气可以冷却摩擦副,带走热量,阻止润滑油高温碳化。同时压缩空气使摩擦副腔内形成正压,可避免外部环境中的杂质和腐蚀流体侵入摩擦副,保证摩擦副腔有良好的工作环境,同而保证油液的清洁性。

2.2 油气润滑系统的组成

油气润滑系统由以下几个部分组成:

(1) 油箱装置:配有液位检测器、温度检测器。

(2) 供油部分:由2台气动泵(一用一备)和一组递进式分配器组成。气动泵设定的工作时间30s和停顿时间180s间隙地工作,把定量的润滑油供送分配器,分配器上装有接近开关,可对油状况进行监控,及时反映至PLC控制柜,保证充足的润滑良好性。

(3) 供气部分:包括气动三大件、气动泵的控制阀件,用于控制气动泵的工作,向系统供油恒压的压缩空气并和润滑油混合产生油气流。当轧机运转时,压缩空气始终接通。

(4) 油气混合部分:精确分配的润滑油与压缩空气混合形成油气流,油气流经油气管道被供送到轴承座。电子油气流量监控装置对油气流监控。

(5) 电控及监控部分:检测系统压力、供液压力、流量、计量泵的工作时间、停歇时间、液位状况、显示元件及系统故障并留有控制接线端子板,用于接入其他控制系统。

(6) 油气分配器:安装在轴承座内,将油气流按需要的供油量由油气分配器二次分配给轴承和密封部位。

(7) 轧机传动侧、操作侧卫星站:配有油气分配器,将油气流按需要的供油量由油气分配器次分配给轴承和密封部位。

2.3 油气润滑的优点及缺点

(1) 润滑效率高,可大幅提高轴承的使用寿命。由于油气润滑在供油量、轴承温度和摩擦三者间找到了Z佳的平衡点,即用Z少的供油量却能达到降低轴承温度和有效润滑的Z佳效果,润滑剂100%的利用。

(2) 耗油量低。油气润滑具有的精确供油控制系统,自动化控制程度较高,通过对运行时间、油量的控制,控制了不必要的润滑油损失,提高了润滑油的使用效率。

(3) 环境效益明显。油和压缩空气在形成油气混合物时并不真正融合,也不存在雾化现象,因此不会像油雾润滑产生的油雾污染环境;在更换轴承时也不需要像采用油润滑那样对黏附在轴承上的厚厚油脂进行清理,减少工人劳动强度,降低了工人装配轧辊的作业时间。

(4) 设备可靠,维护量小。油气润滑系统中除了泵、电磁阀和分配器外无其他运动部件,也无发热量大的元件,因此系统的稳定性和可靠性好。除了定期往油箱里补充一定量的油及定期清洗空气过滤器外,不需要其他特别维护。

(5) 检测手段可靠。油气润滑装置可以对系统压力、供液压力、流量、计量泵的工作时间、停歇时间、液位状况等进行监测和显示,当系统正常工作时,系统灯绿灯常亮,当系统因目中原因出现故障时红灯常亮,并通过相应的传输系统通知至操作台,而在系统的显示页面上会提示出系统出现了怎样的状况,应处理何种部位,采取怎样的处置方法,系统自我诊断功能较强。

(6) 使用油品较广,粘度要求范围较大。

(7) 使用范围较广,高温、高速、重载、环境恶劣的冶金领域及自动化程度高的工业领域。

油气润滑方式的缺点:

(1) 投资高,相比油雾润滑、干油润滑投资较高。

(2) 噪音高,由于采用压缩空气,要求的压缩空气压力较高,产生噪音较大。

3.油气润滑技术在泰钢冷轧厂1700mm冷轧机的应用

3.1 泰钢现有冷轧机的润滑方式

泰钢公司现有四台950mm单机六辊可逆轧机,二台1700mm单机六辊可逆轧机,其中四台950mm轧机采用油雾润滑,1700mm轧机采用油气润滑,这两种装置在950mm轧机、1700mm轧机在设备投产时就已使用。

3.2 润滑对象

1700mm单机架冷轧机的工作辊轴承、中间辊轴承、支撑辊轴承、偏转辊轴承、除油辊轴承。

3.3 机组工艺参数

泰钢冷轧厂1700mm单机架六辊可逆式冷轧机技术参数:

(1) 工作辊直径Φ390-430mm

(2) 中间辊直径Φ460-500mm

(3) 支撑辊直径Φ1250-1350mm

(4) Z大轧制力22000KN

(5) Z大弯辊力640KN

(6) Z大轧制速度1200m/min

3.4 1700mm冷轧机油气润滑系统主要技术参数

(1) 气动润滑油泵工作气压:0.25-0.7MPa

(2) 额定排量:80cu.in/min

(3) 压缩比例:50:1

(4) 工作压力:0.3-0.5MPa

(5) 总耗气量:270m3/h

(6) 油箱容量:500L

(7) 工作介质:N100~N460

3.5 油气润滑系统的工作原理

⑴ 在自动运行情况下,控制系统根据设定的运行参数,定时起动油泵,油泵起动时,对应的泵控制电磁阀导通,油路电磁阀同时导通,润滑油被压送到油分配器,油分配器排出定量的润滑油,然后在油气混合器中合成为油气状态;当主管路注油量达到设定值后,系统完成一次供油循环,此时油压继续上升,达到Z高点(通常为40bar)后,气动泵停止工作,系统完成一次注油循环。此时PLC进入等待计时程序,到间隔时间启动下一次的润滑周期。如果在注油过程中油配器出现故障(不供油),PLC将自动识别故障点的编号并通过操作屏面板显示。

⑵ 在手动运行状态下,系统将连续工作,对设备进行不间断的供油,同时故障灯会提示报警,直到关闭手动程序为止。

3.6 油气润滑系统与轧机运行的保护设置

⑴ 考虑了1700mm轧机大压下、高速度的运行,对于油气润滑的特殊要求,将油气润滑正常运行的信号与轧机启动进行了联锁设置,保证了轧机轴承的正常润滑。

⑵ 油气润滑系统安置在轧机的传动侧,出现的一些信号不能及时的被发现,因此在主操作台安置了油气润滑正常运行的报警器,将所有的故障点全部连接至报警器,根据报警器的鸣笛速率,判定故障的轻重程度,配合原有的远程控制系统,形成了完善的设备保护系统。

3.7 油气润滑对工艺润滑的影响

油气润滑系统将微量的油和气流混合,实现有效地润滑冷却,而油并没有被雾化,通过轴承的接油装置可将润滑油进行回接,防止了润滑油进入到乳化液系统,对乳化液的清洁度产生影响,使乳化液皂化值下降,润滑性能降低,对黑斑的产生也有较大影响。

3.8 通过长时间的应用,将950mm轧机油雾润滑系统与1700mm轧机油气润滑系统比较如下:

油气润滑系统在2007年投入之后,就应用在1700轧机的工作辊、中间辊、支承辊、偏转辊、压紧辊的轴承润滑,在长时间的应用过程中,未出现润滑不良的设备事故,克服了许多厂家因润滑不良造成的轴承及轴承座烧毁事故,降低了成本的支出,由于极高的优点,防止了乳化液进入轧辊轴承座造成油脂乳化给轧制板面产生影响,降低了油脂消耗,以及免维护的特点,油气润滑成为了名副其实的不污染化境、高性能机电一体化及低成本损耗的好系统,从每月的损耗数据统计中可以看出,每月油气润滑比油雾润滑节省8000-9000元。

从油气润滑技术在泰钢1700mm冷轧机的应用来看,油气润滑方式将是冷轧机轴承润滑方式的发展方向。

参考文献

[1] 气液两相流体冷却润滑技术及其应用,哈尔滨工程大学出版社,1995。